筆者は電気工事施工管理の関連資格を持っているが、そもそも施工管理って何をするのか、まとめてみた。

筆者の経験は電気制御に伴う工事が多いので、建屋の工事とは異なることも多いと思う。

他のネットの記載とも異なると思うが、同じことを書いても仕方ないので今回は自分が行っている電気制御工事に特化した記事にしたい。

※筆者は複数の会社で設計者の立場の工事指示、実際の電気制御工事、工事管理を経験しているので、これらを今回記事にまとめる。

とりあえず大きく以下3つの業務に分けられると思う。

1.電気設計

2.工事部品発注

3.その他職人さんが工事に集中してできるような環境を整える。

※雑務や事務的なことも。。。

1.電気設計

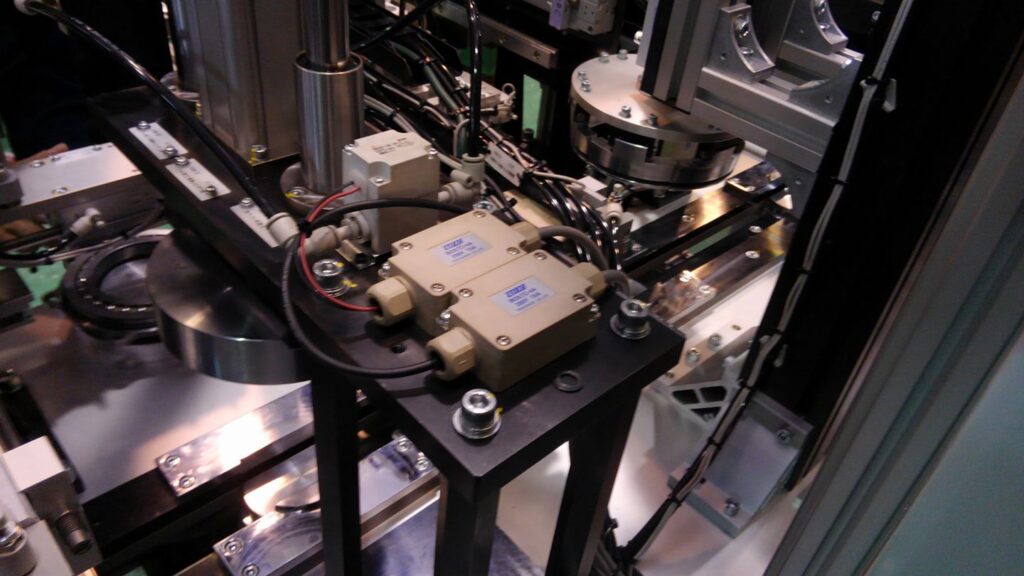

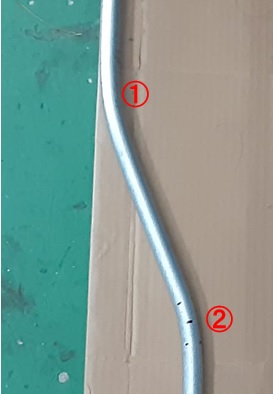

電気設計は制御盤内の図面作成はもちろん、外部配線をどの電線(VCTFやペアケーブル、耐熱場所はLKGBなど)を使用し、プルボックス・操作盤・リモート盤に集約してからとか外部配線系統を図面に記載する。

これを職人さんに説明し人を割り振る。

2.工事部品発注

外注の工事屋さんと相談し、必要部材を洗い出し発注する。

電線だけでなく、ラック・配管・金属ダクト・フレキ・プリカも発注する。

3.工事環境準備

職人さんが工事に集中してできるような環境を整える。実はこれが本来の施工管理と呼ばれるものかもしれない。ちなみによく言われる施工管理4大業務は以下である。

・施工管理 4大業務

1.工程管理

2.原価管理

3.品質管理

4.安全管理

1.工程管理

電気工事の工期を守るためにあらゆる手を使う。

・職人を集める。

・作業員名簿を作る。

・スケジュール表を作る。

・職人のスケジュールを把握し、うまいこと割り振る

・職人が遊ばないように機械屋さんや建屋さんと作業がかぶらないよう交渉する。

・工期がやばければ、外注の職人さんに電話をしまくり、なんとか人を集める。

・ホテルの予約をする。(職人さんの分も)

・その他、提出資料の作成(※特に大手会社さんや役所の仕事は提出資料がやたら多い。)

2.原価管理

・電気工事工賃(人件費)、工事材料の見積もり(積算と呼ぶ)

これはエクセルのバーチャートで関数を仕込んで見積もっていた。

・お客様や下請けと値段交渉

・ホテルの価格、荷物搬送の費用も含めないといけない。

3.品質管理

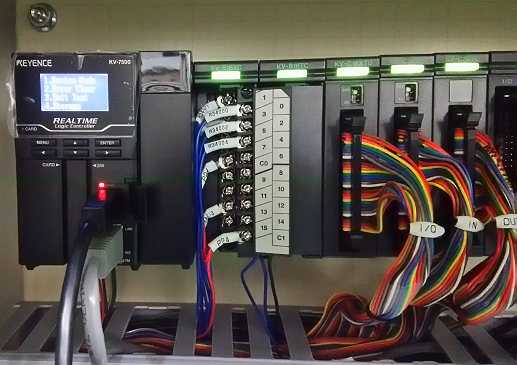

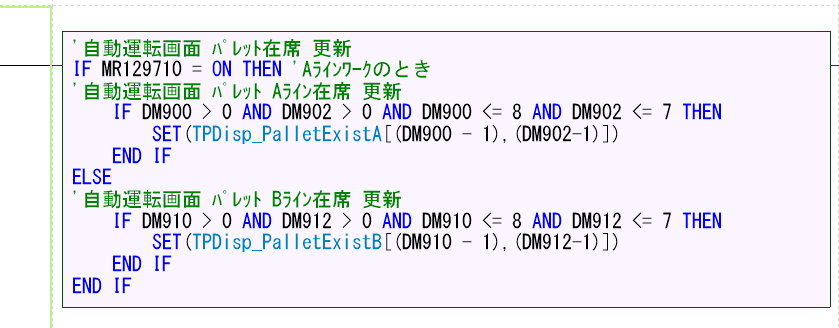

工事が設計どおり出来ているかチェックする。電気制御だとIOチェック(PLCの入出力チェック)を行う。IOチェックが終わるまで職人さんを帰してはならない。なぜなら、チェックでおかしければ配線工事やり直しをさせないといけないので。

4.安全管理

・危険予知(KY)

毎朝、職人の方を集めて危険予知(KY)ミーティングを行う。これは以前に在席していた会社では必ず作業前にやっていた。なにも見ずに危険予知ボードを記載できるまでになるくらい、行っていた時期もある。

・安全パトロール

職人さんが危ない工事をしていないか見回ったり、声をかけたりする。

以上ざくっと記載したが、これを現場電気工事やソフト試運転と同時にしたりする。大きい案件になると役割分担することもある。